22 millions d'euros ont été investis sur le site italien de Treviglio, où sont fabriqués les plus petits tracteurs du groupe SDF.

Trois ans seront nécessaires pour moderniser ce site historique, dont la première pierre a été posée par les frères Cassani en 1920, les inventeurs du Cassani 40, premier tracteur diesel italien et fondateurs de la marque Same en 1942. Pilier de la mécanisation italienne, le site de Treviglio n'était cependant plus aux standards technologiques du groupe SDF. La première phase des travaux de rénovation des chaînes de production, débutés en 2016 s'est achevée. La nouvelle ligne de montage et la nouvelle installation de peinture inaugurées le 23 janvier dernier font parties du projet qui, pendant trois ans, prévoit la rénovation totale des lignes de montage des tracteurs, la création d'une nouvelle ligne pour la production des ponts avant et la mise en service du nouveau centre d'usinage MCM. L'objectif est de répondre aux plus hauts standards de qualité, extrêmement flexible et en mesure d'assurer à l'entreprise une autonomie de production totale avec la maîtrise de production des composants clés, élément fondamental de la stratégie SDF.

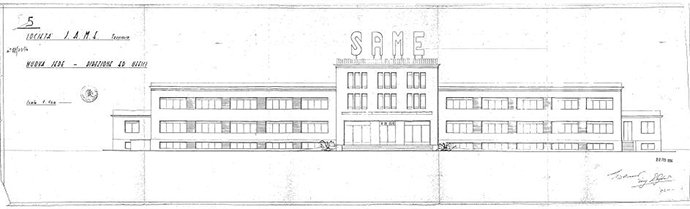

Les travaux de la nouvelle usine SAME en 1956 donnent naissance au siège administratif, toujours la pierre angulaire du site de Treviglio 60 ans plus tard. |

D'un point de vue technologique et industriel, la nouvelle ligne de montage a été entièrement revue avec la mise en place de solutions par rapport à l’ancienne. Le modèle de ligne « à convoyeur » a été abandonné pour passer à une ligne AGV, Automated Guided Vehicles, qui utilise des véhicules automatisés, des chariots de transport individuels, sur lesquels sont assemblés les tracteurs. Les chariots se déplacent le long de la ligne de montage, par la force d’un champ magnétique généré grâce à deux câbles enterrés, également utilisé par chaque AGV pour le guidage autonome le long du tracé de la ligne de montage. Cette solution garantit de nombreux avantages. Le premier, la fiabilité augmentée de tout le système dans la mesure où une éventuelle panne d'un élément n'entraîne pas le blocage de l'intégralité de la ligne de montage. Le système permet aussi de prendre des virages ou des embranchements suivant la configuration de la ligne, d'où la création de postes en parallèle qui réduisent drastiquement les « entonnoirs » des systèmes traditionnels. A noter également, les perspectives d’évolution de cette ligne, il est possible dans le futur, de réaliser des modifications du tracé et des agrandissements de manière relativement simple et à des coûts limités. Chaque module AGV offre aussi la possibilité de réaliser des assemblages ou manipulations en arrêtant la ligne sur le poste, garantissant à l'opérateur la réalisation de tâches de précision. Autre avantage, la solution adoptée induit enfin une amélioration considérable de l'ergonomie des postes et de la sécurité générale des opérateurs.

À noter, toujours au sujet de la nouvelle ligne, que de nouveaux outils innovants ont été mis en place pour l'exécution des différentes opérations de montage. On a notamment créé en début de ligne deux nouveaux postes d'assemblage de la transmission au moteur et au pont avant. La transmission est placée sur un banc élévateur hydraulique qui permet de le lever à plus de2 mètres et ainsi faciliter les opérations de montage. À l'aide d'un manipulateur (capacité de levage de 950 kg) le moteur est levé et d'abord relié à la transmission puis ensuite au pont avant, pour construire le corps principal du tracteur (le powertrain). La première phase des travaux a notamment concerné la nouvelle installation de peinture. Cette dernière a été entièrement rénovée et placée en dehors des chaînes de production, solution ayant permis une extension des lignes de montage et une augmentation du nombre de postes de travail pour chaque ligne. La nouvelle installation de peinture prévoit

avant tout le lavage de la pièce en cinq phases distinctes, pour une préparation optimale de la surface à traiter. Le cycle poursuit avec le séchage robotisé de la pièce, l'apprêt et la peinture, chacun à deux composants, à l'aide de robots de dernière génération. La peinture est enfin cuite dans un four à 80 degrés. Le résultat général de la nouvelle installation est une amélioration considérable de la qualité avec le redoublement de la résistance à la corrosion du corps principal du tracteur.

A la fin du projet, prévue pour septembre 2018, le site SDF de Treviglio comptera deux lignes de montage jumelles opérationnelles, qui desserviront une unique installation de peinture, d'une capacité de production de 100 tracteurs par jour de travail.